HUSKYを受け継ぐ-4

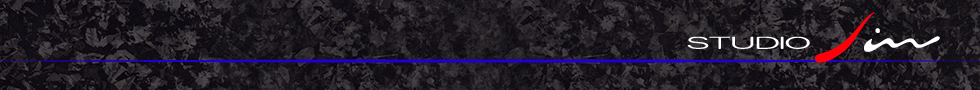

HUSKYの製造現場

HUSKY三脚は全ての部品の製造から、加工・組立まで全て日本国内の工場で行っています。いままでその製造現場を公開したことはなかったのですが、今回は少しだけご紹介したいと思います。

日本のものづくりのメッカ、燕三条から

HUSKYは三脚ボディや雲台本体などのダイキャスト製品、脚のアルミパイプ、ネジ、バネ、樹脂部品、ゴム部品、ネームプレートなど200種類近くの部品全てがそれぞれ専門の国内工場で製造されています。切削で作る部品も鉄やステンレスとアルミ合金では別工場ですし、樹脂部品もゴム部品もそれぞれ専門工場で、雲台トッププレートに貼られているコルクシートなどはそれだけ別の会社に発注してHUSKY専用に製造されています。

それらの部品を加工し最終的に組み立てるのは、日本の工業製品の中心地ともいえる新潟県燕市の職人の手によります。江戸時代初期から続く金属加工の伝統は熟練の職人から若手に受け継がれ、刃物や食器など身近なものから航空宇宙産業まで様々な製品・部品を生み出しています。道の駅として登録もされている燕三条の地場産センターへ行くと、広大なスペースのほとんどが工業製品で占められており、眺めていると「これうちにあるな」「あぁこれ欲しいな」という製品がいくつも見つかります。よくある地元の農産物が並べられた「道の駅」とは全く異なるイメージです。

その燕の工場で最終加工と組み立てをし、「これが日本のものづくりだ」と胸を張れる製品として日々HUSKYは製造されています。

HUSY脚部の命ともいえるパイプ加工

いまさらですが、HUSKY三脚の脚パイプはアルミ合金で作られています。イマドキはカーボンが主流なのでしょうが、そもそも軽量で強度の高いジュラルミンのパイプを使って三脚を製造したのはHUSKYが世界初だったそうなので、その伝統を守るという意味も(少しだけ)あります。

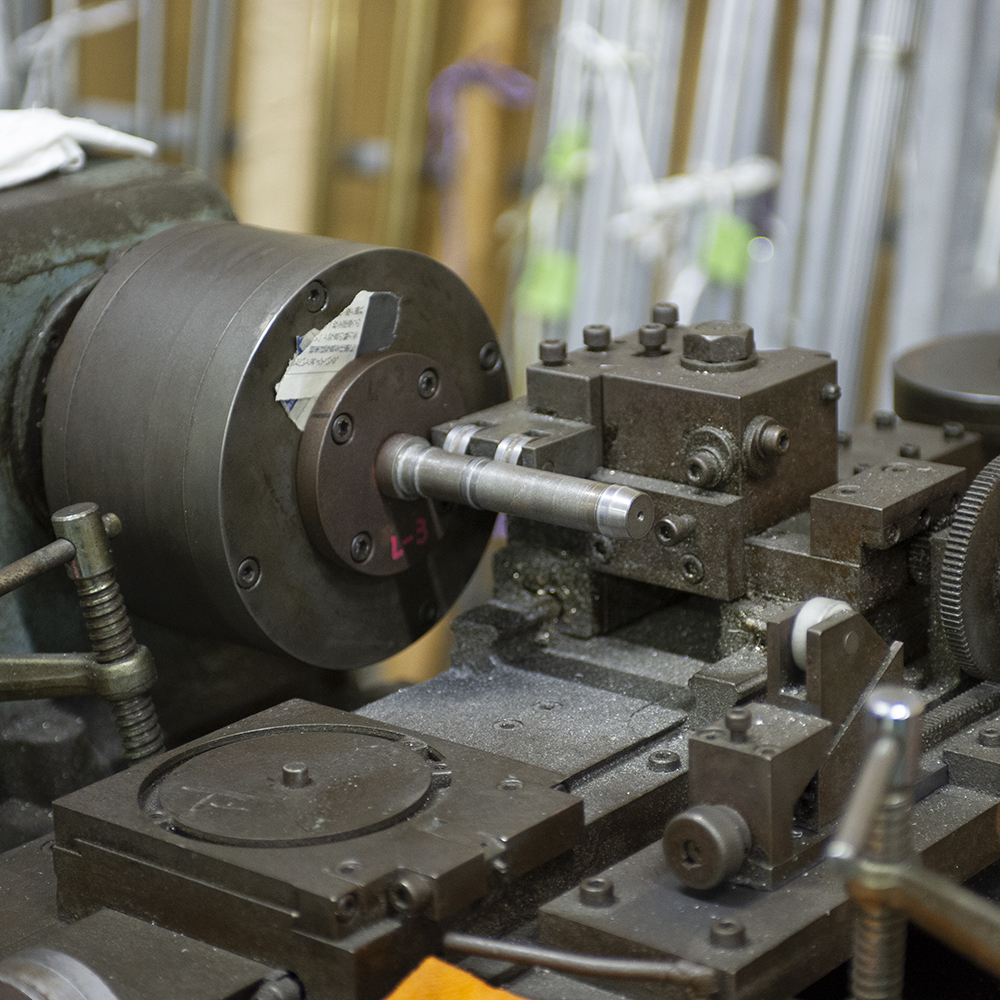

実は本当に大事なのは、アルミ合金で脚パイプを丁寧に作るとネジ部分や抜け止めのリブまで完全一体成型、つまり一つの金属の塊で作ることができるという点にあります。

よくあるカーボン三脚の脚パイプは、ネジ部分はアルミ合金で作ってカーボンのパイプに接着されています。つまりパイプの部品点数は2点(以上)で、この接着が割れたり剥がれたりというトラブルが発生する可能性があります。当然のことながら、一体成型ではそういった問題は絶対に起こりません。

右の画像は納品されたアルミ合金パイプの無垢材です。現在のHUSKYはジュラルミンより耐蝕性に優れ、熱加工により同等の強度まで高められた6000番台のアルミ合金を使用しています。

もちろん日本国内の製造で真円度が高く、このパイプを1本ずつ加工してHUSKYの脚パイプを仕上げていきます。脚のロック時にHUSKYはロックノブが上のパイプと一緒に回ってしまって使いづらいという声を伺うことがありますが、これを防ぐにはパイプの内面に背骨のように1本凸型の突起を作る必要があります。金属パイプにこの加工をすることは不可能ではありませんがコストが非常に高く、またどうしてもパイプの真円度が下がってしまいます。パイプの真円度が下がることは脚部の強度が落ちることを意味しますので、張り合わせのカーボンパイプでは容易な加工が金属パイプで実現することは難しい場合もあるのです。

以前の特集「HUSKYを受け継ぐ-1~オーバーホールのススメ~」でも書きましたが、修理のご依頼で最も多いのが1990~2010年頃の年式の三脚で、30年、40年前の三脚が入庫してくることも全く珍しくありません。ご依頼主はやはりプロカメラマンの方が多く、その使用頻度で長年使い込まれた三脚でも金属部品の摩耗は最低限という個体がほとんどです。さすがに樹脂やゴム部品は年月につれて経年劣化してしまいますが、やはりプロの道具として重要なことは耐久性・安定性・信頼性だと思います。その3点すべてに一切妥協しない三脚がHUSKYです。

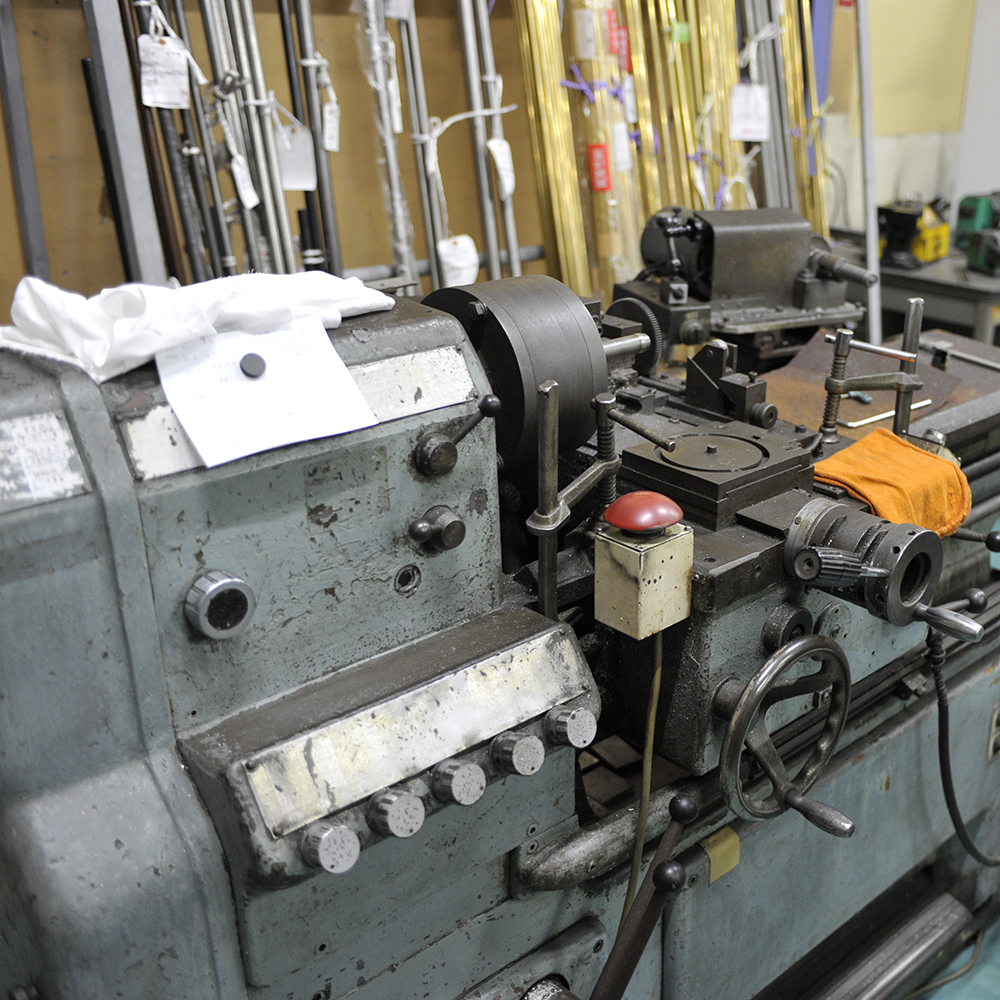

最終加工を行う工場には1台の古い機械があります。製造に携わる職人さんが試行錯誤を繰り返し、工夫に工夫を重ねてHUSKY専用に作り上げた機械で、これが壊れるとパイプのネジ部をひとまわり細く絞る加工も、抜け止めのリブを膨らます加工もできなくなり、代用できる機械もありません。パイプの一体成型を可能にするはには欠かせない、まさにHUSKYの耐久性を優先する魂が宿っている機械といえます。

HUSKYが安易にカーボンパイプを使用しない理由はもう一つあります。三脚は当然のことながら脚部の上に三脚ボディがあり、雲台があり、その上に撮影機材を搭載して使用する道具ですが、脚パイプがそれらの一番低い位置に位置することは間違いありません。この一番低い位置の材質だけ多少なりとも軽くしてしまうと、システム全体の重量バランスが崩れてしまいます。感覚的に重心は低い方がより安定するというのはご理解いただけるかと思いますが、脚パイプだけを軽くして他の重量が変わらないと相対的に重心が上がることとなり、安定性は下がってしまうことになります。

おそらく現行部品の三脚ボディを使い、脚パイプのみをカーボンに置き換えて3Dヘッド一体型の三脚を作ったとしても、重心が上がってしまうことにより安定性はアルミ合金パイプよりも低下する方向になる可能性があります。もしくはカーボンパイプの特性を加味しても、性能的には同等というのがせいぜいでしょう。もちろん移動時には少しでも軽い方がいいのですが、HUSKYが安定性を犠牲にして可搬性を優先することはありません。

おそらくこの耐久性と安定性を実直に突き詰めていった結果が信頼性につながるのだろうと思っています。

職人の心意気は製品に宿る

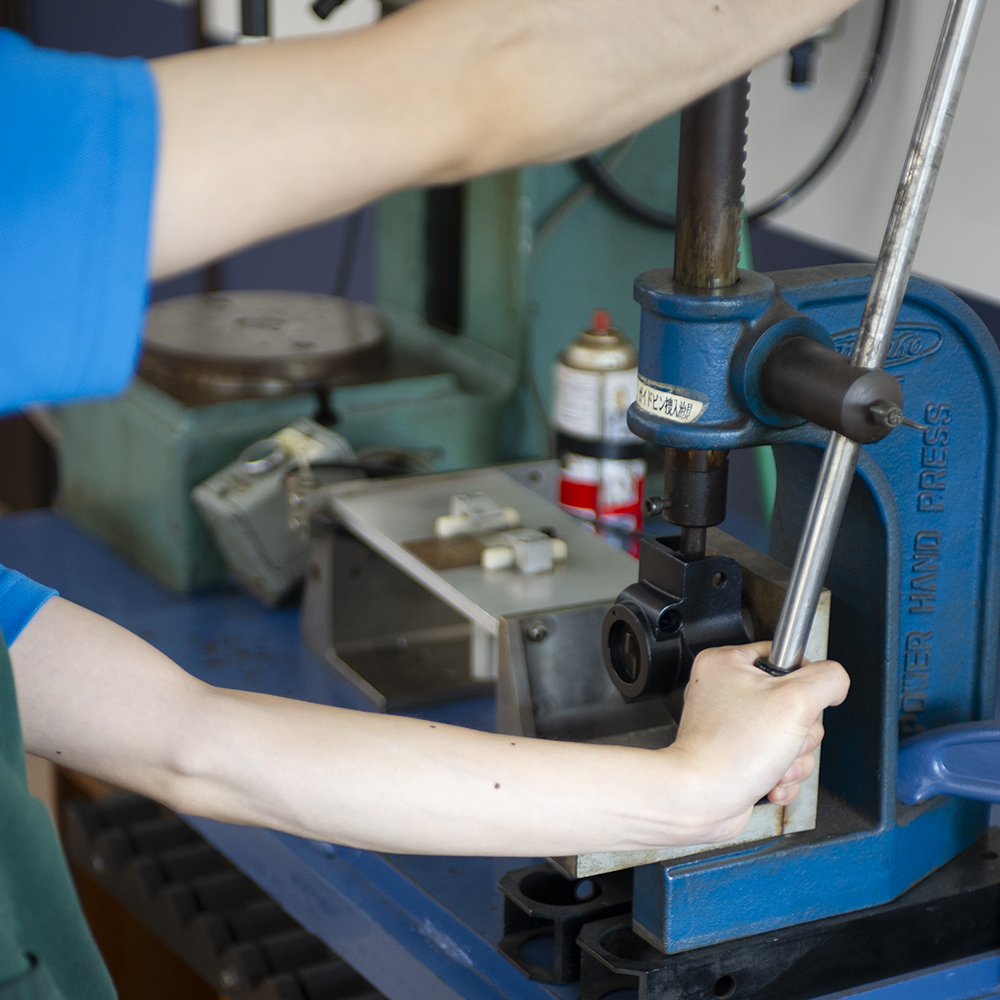

おそらく想像していただけるかと思いますが、HUSKYは月に何千台も何万台も需要があるわけではありません。一家に一台必要なものでもありません。それでも必要とする方のために、1台ずつ職人さんの手作業で組み立てています。

たとえば脚パイプを開閉する時の固さも、機械化するのであればボルト&ナットの締付トルクを決めて自動的に、それこそ機械的に締めていくだけだろうと思います。しかし実際には精密に切削しても公差(1つ1つの部品サイズのバラつき)がありますので、感覚的な開閉の“固さ”は1台1台変わってしまいます。そのため新品のHUSKYは「○○kgの力で動き出すようにする」という数値を決めて、全数検査してから出荷されます。

計測は昔ながらのばねばかりで超アナログな方法ですが、これがいちばん確実です。

ただエレベーターポストの上下動作や雲台の縦軸・横軸の動作などは職人さんの「ちょっと固いかな」「これじゃぁ緩いな」という手の感覚に頼る部分が非常に大きく、なかなか数値化できない部分もあります。

もちろん熟練の職人さんも永遠に働き続けられるわけではありませんから、若手への技術継承も進めています。若いから、経験が少ないから劣っているわけでは決してなく、大事なのは「絶対にいいものを作ろう」という心意気です。だからこそ誰が組み立てても同じではなく、ましてや価格競争のために海外工場に委託することもせず、ご使用頂くカメラマンさんの感覚に寄り添えるような作業を心がけています。

時代の流れとともに、今まで部品を作ってくれていた工場が廃業されたり、同じ材料が入手できなくなったりということも有り得ます。ただそこは日本の工場、同じ図面で同じ部品を作れば間違いなく同等のものが出来上がります。コストが上がってしまうことはデメリットではありますが、そこはいち零細メーカーの力ではどうにもならない部分があることも事実です。逆にコストはなるべく抑えながらも必要な部分にはきちんと掛けて、どうしてもHUSKYが必要だという方のために作り続けなければならないとも思っています。

もちろん現状に満足しているわけではありません。ようやくトヨ商事から完全な形でHUSKYを引き継げたという実感は、次に何ををするかという方向に向いています。前述のように安易にカーボンパイプを使用するという方法ではなく、HUSKYをもっと進化させられないかという試作にも入っています。また新しいアイデアも具現化に向けて動き始めています。もしかすると三脚・一脚・雲台以外でHUSKYの名を冠した製品を発表できるかもしれません。「HUSKYを受け継ぐ」と題したシリーズ連載は4回目の今回でいったん終了となりますが、立ち止まる気はさらさらなく、まだまだ走り続けたいと思っています。今後のHUSKYにもどうぞご期待ください。

(2024年9月)